曲面柔性版印刷技术简介

一、前言

党的十七大提出了建设环保型和资源节约型的社会,保持国民经济的持续发展,温家宝总理在政府工作报告中提出了深入贯彻科学发展观,更加重视加强和改善宏观调控,积极推进改革开放和自主创新,更加重视调整经济结构和提高发展质量,更加重视资源节约和保护环境的工作任务。在包装印刷行业中柔性版印刷技术是国家推广的环保印刷技术,2007年深圳市环境保护局编制的清洁生产工艺指引一系列文件中专题编写并审查通过了“清洁生产印刷工艺指引”,将柔性版印刷技术列为包装印刷生产广泛推广采用的印刷技术。

二、柔性版印刷技术的发展

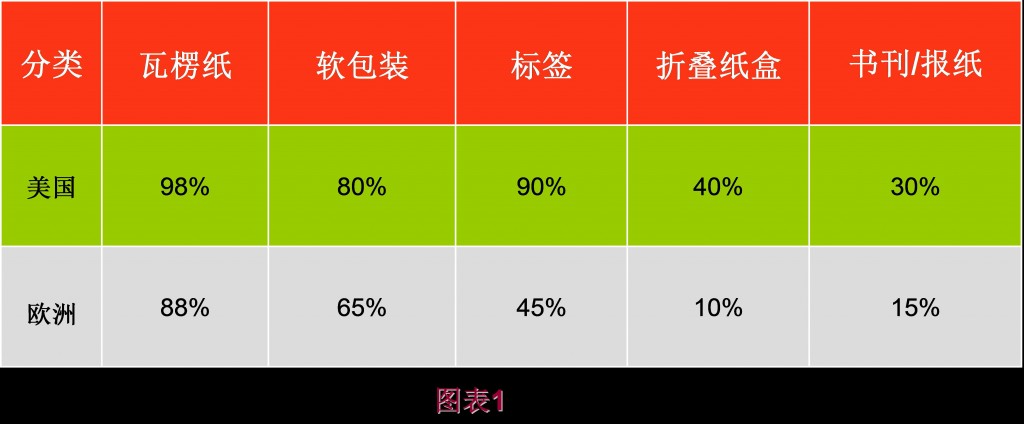

柔性版印刷诞生于1905年,当时机器结构非常简陋,只能印刷一些大字、大墨块、粗线条和简单的图案,不被人们所重视。20世纪30年代,柔性版印刷在美国开始被人们重视。20世纪50年代,聚乙烯薄膜研制成功,并广泛应用于包装领域,也促进了柔性版印刷技术的进一步发展。20世纪60年代,报业技术改造,柔性版印刷又发挥了作用,因此奠定了柔性版印刷在美国的应用基础。70年代中期以后,由于材料工业的进步,特别是高分子树脂版材和金属陶瓷网纹辊的问世,促使柔性版印刷的发展有了质的飞跃。在世界范围内成为增长速度最快的印刷方式,特别是在美国,得到了充分的发展,无论是印刷机的制造技术还是柔版印刷的应用技术都代表了柔性版印刷的最高水平。美国国内市场所见到的大部分商品包装几乎都是柔性版印刷产品。欧美包装行业中柔性版印刷所占的市场份额见图表1。

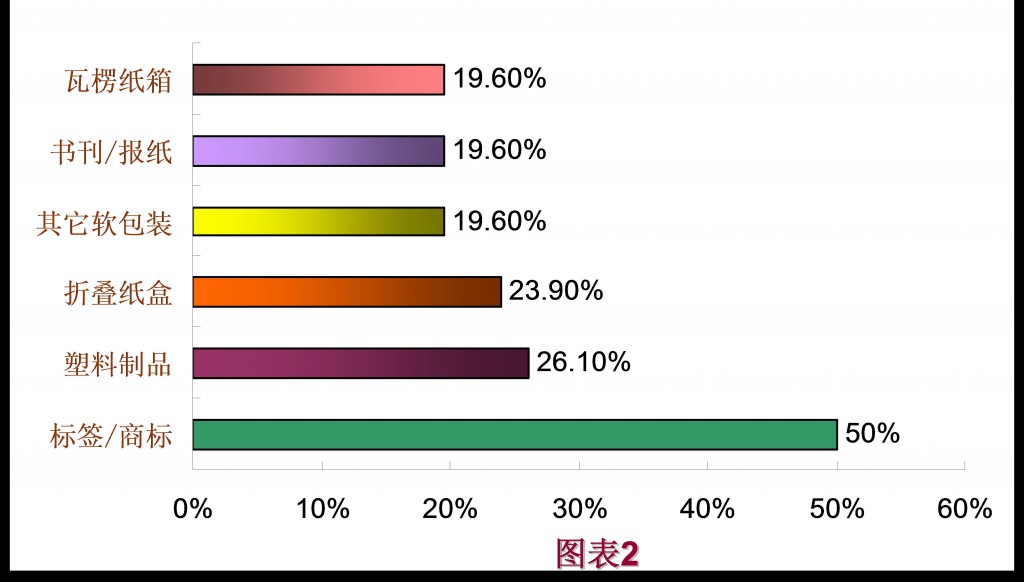

我国的柔性版印刷在20世纪70年代后期才开始起步,经过30年的发展,中间虽然经历了数次起伏,但时至今日,终于在包装制品的印刷行业中逐渐站稳了脚步,市场占有份额也是呈逐步上升的势头。请见图表2。

柔性版印刷诞生100年以来,一直都只是应用于平面物质的表面印刷,而从未应用于曲面物质上。深圳市通产丽星股份有限公司于2008年自主研发成功的曲面柔性版印刷技术,填补了柔性版印刷在曲面塑料包装产品上应用的空白,是一次成功的将平面印刷技术转换成曲面印刷技术的历史性变革。

三、塑料共挤出复合软管传统加饰工艺的介绍

化妆品塑料包装行业既是化妆品行业重要的配套产业,又是包装行业的重要组成部分。随着化妆品行业以及包装行业的迅速发展,化妆品塑料包装行业正以远高于GDP的增长速度迅速增长。据赛迪顾问预测,未来几年,化妆品塑料包装在未来几年里仍将以年均两位数以上的增长,至2012年,市场规模预计将达到161.7亿元,其中塑料共挤出复合软管(以下简称:软管)的市场规模将达到53.55亿元。

以软管为代表的曲面包装产品,其传统的表面加饰工艺分别有:柯式印刷、丝网印刷、贴标、热转印/烫印等。这几种加饰工艺的特点如下:

1、柯式印刷。

印刷图案通过橡皮布转移到软管表面。

优点:最多可印8色、速度快,一分钟可达100支以上。

缺点:更换承印物产品时间长,长达2-8小时;印刷时需要使用专色油墨,需要专业的技术人才控制颜色;不同色彩和图案的印刷,采用套印,印刷时不能叠色;如果制版处理不好,容易发生导致油墨色偏的现象;印刷过程中,尤其是金属颜色的印刷,因油墨辊在高速运转导致升温,使油墨粘度变化,造成色差;由于油墨层薄导致遮盖力不足,影响印刷效果。

2、丝网印刷:

油墨透过丝网版将图案印到软管表面。

优点:因油墨层较厚,对多色多图案的油墨叠色,油墨套印的遮盖力较高,印刷层次感明显;因油墨未通过其它介质的转移,色差小。

缺点:挂网线数不高,网纹印刷精细度低;印刷速度较慢。一分钟印60支左右;在设备高速运行中,网版容易破损,造成漏墨;油墨层厚,在多色叠印时,人用肉眼就可以看出色彩和图案的台阶或错层。

3、贴标:

专业印刷厂将所有印刷设计版面,通过平面印刷印在标签上,再通过贴标设备,将标签贴在软管表面。

优点:标签能通过不同印刷技术的组合,来达到比较丰富的印刷效果,金属油墨印刷效果尤为突出。

缺点:标签由外协印刷厂完成,不能直接在主产品上完成,周期长,主产品厂不好控制其交货期,影响交货期;因在软管表面多了一层标签,导致成本升高;标签的储存条件苛刻,在储存和运输途中,容易起泡,剥离、脱落;贴在透明软管上,外观效果较差;贴标的速度每分钟可达80个左右。

4、热转印/烫印:

通过加热压印的方式将转印膜上的图案转印到软管表面,视觉效果更佳;烫印是在印刷的基础上进行烫金,使版面设计中的部分图案呈现出金属般的光泽,视觉效果更为丰富。

优点:同贴标。

缺点:成本比贴标高20%左右;转印膜需由外协印刷厂完成印刷,周期长;转印速度慢,每分钟50支以下。

柯式印刷

热转印印刷:

四、曲面柔性版印刷技术的优势和工艺特点

曲面柔性版印刷充分发挥了传统平面柔性版印刷的优势,通过陶瓷网纹辊传递油墨的印刷方式,在曲面的软管上印刷图案。曲面柔性版印刷的优点含盖了软管传统加饰工艺的优点外,避免了上述几种加饰工艺的缺点。其特点是:印刷速度快,印刷软管可达每分钟100支左右;印刷中采用四原色,色彩容易控制;使用电子分色对操作人员的专业技术水平要求不高;产品的切换时间较短,少于半小时,油墨对温度敏感度不高,不存在柯印印刷过程中色差不稳定的问题;更适合金属色效果的印刷;由于墨层厚度介于丝印和柯印之间,油墨遮盖力比较好。基于以上特点,采用曲面柔性版印刷技术印刷软管,将达到效率高,成本低,质量好,低能耗的效果。

由于软管多由聚乙烯制成,其表面张力低,呈非极性,所以需经过火焰处理,使其表面张力达到38X10-5N/cm以上,并采用了较环保的紫外光固化柔印油墨,确保油墨在软管表面的附着力。

柔性版曲面印刷机采取的关键技术有:

1、印刷机的整体设计采用转盘轮转式,印刷芯棒呈圆周均匀分布,保证机器在高速运转中的稳定性,以确保色序间的套位精度。

2、印刷芯棒轴通过传动机构与伺服马达连接,每个印刷芯棒轴都有独立的伺服马达驱动,保证本工位的稳定运行而不受其它工位的影响。

3、印刷单元中转印版辊的动作也是由独立的伺服马达来控制,使得转印版辊的调节精度达到0.02mm,确保了着墨量的准确性,保证了高精细网纹能够最大限度的真实再现。

4、印刷芯棒上分布有螺旋式的细孔,通过抽真空的方式吸住管身,防止管身在转印过程中扭动,保证印刷精度。

5、在柔性版的轴向两端特别设计做出压力支撑条,有效减轻了因软管壁厚变化对柔性版的摩擦力造成的波动,大幅度提高了版材的耐印率。

全文完